Technologie de détection des contraintes résiduelles dans les métaux

2023-09-09 10:00Les contraintes résiduelles sont l'un des facteurs les plus importants affectant les propriétés mécaniques des composants. Il est nécessaire de réduire les contraintes résiduelles nocives et de prédire la tendance de distribution et la valeur des contraintes résiduelles. Dans cet article, lecontrôle non destructifune méthode de test de contrainte résiduelle est introduite.

1 méthode ultrasonique

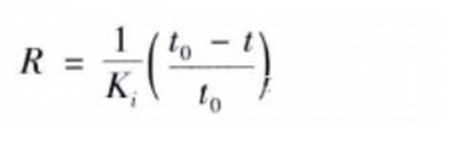

La méthode ultrasonique est basée sur les caractéristiques de propagation des ondes ultrasonores à l'intérieur du matériau, c'est-à-dire que la contrainte de traction entraîne un allongement du temps de propagation des ondes sonores et un ralentissement de la vitesse du son, et la contrainte de compression est l'opposé, et la contrainte est mesuré par l'effet de biréfringence acoustique provoqué par la contrainte. Le changement de vitesse du son provoqué par le changement de contrainte est très faible, 100 MPa ne provoque qu'un changement d'environ 0,1 % de la vitesse du son. L'onde longitudinale réfractée critique (LCR) est une onde longitudinale réfractée avec un angle de réfraction de 90 degrés, qui est la plus sensible au stress et la plus largement utilisée. La méthode de calcul des contraintes de l’onde LCR est la suivante :

La capacité de pénétration des ultrasons est forte et la contrainte résiduelle à l'intérieur du composant et de la table peut être une détection non destructive, et l'instrument de test par ultrasons est facile à transporter et peut être utilisé pour des mesures en extérieur et sur site. Cependant, la méthode ultrasonique nécessite des expériences d'étalonnage lors de la mesure des contraintes, et elle est affectée par le changement d'épaisseur de la couche de couplage acoustique entre la sonde et le composant, la structure du matériau du composant et la température ambiante.

2 Méthode de diffraction des rayons X

La méthode aux rayons X a été proposée par des chercheurs russes en 1929. Après des années de développement, les méthodes de mesure théoriques et pratiques sont relativement matures et c'est actuellement la méthode d'essai de contrainte résiduelle non destructive la plus largement utilisée.

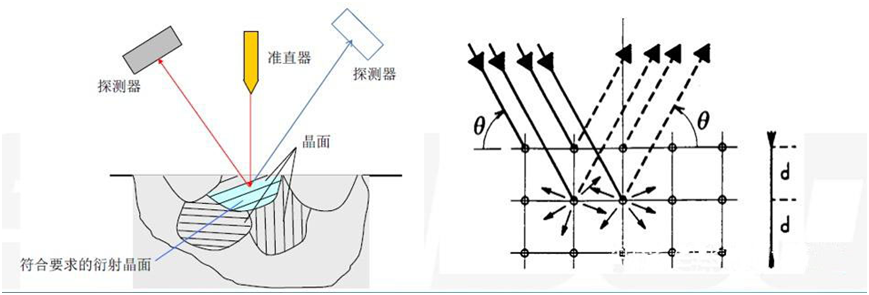

(1)Principe

La mesure des contraintes résiduelles par diffraction des rayons X repose sur la théorie de la diffraction des rayons X. Lorsqu'un rayon X de longueur d'onde λ brille sur la surface d'un cristal, il reçoit la crête de la lumière réfléchie des rayons X selon un angle spécifique (2θ), ce qui est le phénomène deDiffraction des rayons X.Parmi eux, l'angle de diffraction 2θ, la longueur d'onde λ du rayon X et la distance d du plan cristallin de diffraction respectent la célèbre loi de Bragg : 2dsinƟ=nλ.

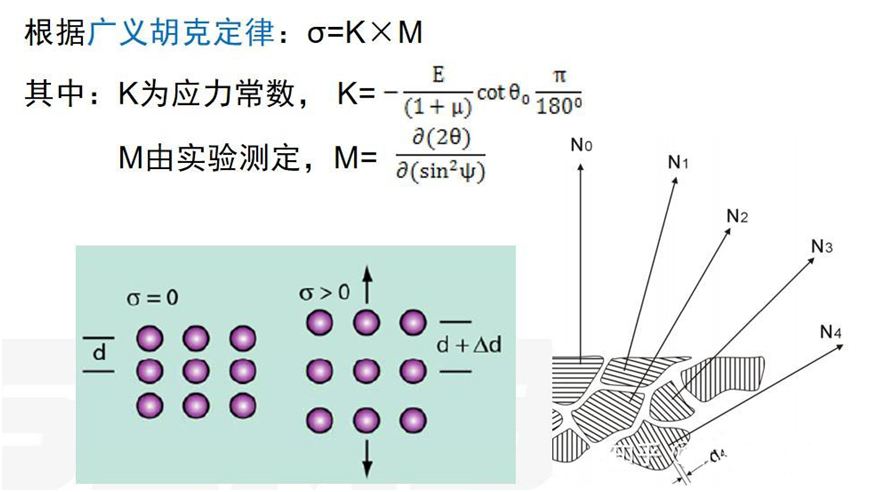

Où K est la constante élastique, lorsque la longueur d'onde du rayon entrant est sélectionnée (λ est certain), en mesurant l'angle de diffraction θ, la distance entre les faces du cristal après la contrainte peut être obtenue à partir de l'équation de Bragg, puis la valeur correspondante. La valeur de contrainte résiduelle peut être obtenue. Il convient de souligner ici que le cristal étant anisotrope, la constante élastique K est différente du module élastique E au sens macroscopique et la constante élastique K doit être calculée en fonction du plan cristallin de diffraction sélectionné.

En 1961, le chercheur allemand Macherauch a combiné la théorie de l'élasticité et l'équation de Bragg pour proposer la méthode sin2ψ pour mesurer la contrainte résiduelle bidimensionnelle :

Selon la relation géométrique entre le plan ψ et le plan de balayage 2θ du goniomètre, il peut être divisé en deux méthodes de test : la méthode de co-inclinaison et la méthode d'inclinaison latérale pour détecter avec précision la contrainte de surface de la pièce.

3 Méthode de diffraction neutronique

La méthode de diffraction des neutrons est similaire à la méthode de diffraction des rayons X, mais la profondeur de pénétration des neutrons est plus grande, elle peut donc détecter la répartition des contraintes résiduelles à l'intérieur du matériau en vrac (de l'ordre de centimètres). La précision du pic de diffraction des neutrons est affecté par l'intensité de diffraction, qui dépend principalement de la durée du test dans certaines conditions comme la puissance du réacteur,cristal de diffractionsurface et volume de jauge.

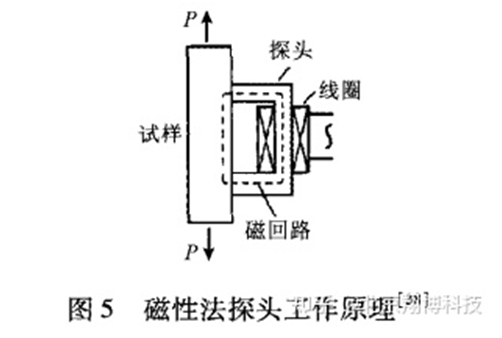

4 Méthode magnétique

Actuellement, deux méthodes magnétiques sont utilisées : la méthode du bruit magnétique et la méthode de la déformation magnétique. Le principe de base de la mesure du bruit magnétique consiste à utiliser l’effet magnétostrictif des substances ferromagnétiques. La contrainte entraînera une modification de l'espacement des parois des domaines du matériau ferromagnétique, ce qui affectera la force du signal émis par Barkhausen. La méthode de déformation magnétique consiste à utiliser l’anisotropie magnétique du matériau pour mesurer la contrainte. En cas de stress, la perméabilité change en conséquence. Pendant la mesure, la résistance magnétique de la boucle magnétique formée par le capteur et la surface du matériau va changer, puis le flux magnétique de la boucle magnétique va changer, comme le montre la figure 5.

La méthode de déformation magnétique ne peut pas mesurer de contraintes résiduelles importantes (plus de 300 MPa) et la relation entre contrainte et perméabilité est non linéaire. La méthode magnétique comporte un petit équipement, des étapes de test simples et une vitesse de mesure rapide, mais il est difficile de mesurer directement la valeur de contrainte multipoint et ne peut mesurer que la relation quantitative entre la différence de contrainte principale en un seul point et les paramètres de mesure magnétique. .

Dans divers domaines industriels, la technologie et l'application de tests de résistance résiduelleont été très appréciées, mais il existe actuellement peu de méthodes de test et chaque méthode de test présente certaines limites. Actuellement, la plupart des applications sont la diffraction des rayons X. En tant que méthode de contrôle non destructif,radiographiene peut être mesuré que dans la fine couche de la surface et les exigences en matière de surface de test sont élevées.